數(shù)控卷板機(jī)的狀態(tài)監(jiān)測(cè)與故障診斷系統(tǒng)是一個(gè)集信號(hào)采集、工況分析、狀態(tài)顯示以及故障診斷于一體的多任務(wù)信息處理系統(tǒng)。為了解決狀態(tài)監(jiān)測(cè)和故障診斷中多任務(wù)與實(shí)時(shí)性的矛盾,整個(gè)系統(tǒng)由狀態(tài)監(jiān)測(cè)與故障診斷兩個(gè)子系統(tǒng)組成,其中前一個(gè)子系統(tǒng)完成數(shù)控卷板機(jī)狀態(tài)實(shí)時(shí)監(jiān)測(cè)功能,后一個(gè)子系統(tǒng)完成數(shù)控卷板機(jī)故障診斷功能。

系統(tǒng)結(jié)構(gòu)的實(shí)現(xiàn)有兩種形式。

(1)數(shù)控卷板機(jī)上、下位機(jī)組成的系統(tǒng)。

這類系統(tǒng)往往由機(jī)上和機(jī)下兩部分組成,安裝于卷板機(jī)上的部分進(jìn)行工況監(jiān)測(cè)、數(shù)據(jù)記錄和狀態(tài)顯示,而診斷計(jì)算機(jī)則置于控制室。當(dāng)需要對(duì)卷板機(jī)上的部分進(jìn)行檢查時(shí),插人手持式終端,讀取現(xiàn)場(chǎng)采集的全部工況數(shù)據(jù)并存儲(chǔ);然后取下手持式終端,在控制室中將數(shù)據(jù)輸入診斷計(jì)算機(jī)中,就可以診斷液壓系統(tǒng)、動(dòng)力系統(tǒng)、機(jī)構(gòu)和裝置系統(tǒng)、附屬系統(tǒng)等各部分的故障,同時(shí)也能診斷自身的故障。采用這種方式可以讓多臺(tái)卷板機(jī)共享一套診斷計(jì)算機(jī)終端,節(jié)省費(fèi)用,也便于維護(hù)、備件管理及打印報(bào)表等。

(2)數(shù)控卷板機(jī)隨機(jī)安裝的系統(tǒng)。

這類系統(tǒng)采用彩色液晶顯示器,能動(dòng)態(tài)反映主機(jī)系統(tǒng)的參數(shù)變化,部分關(guān)鍵參數(shù)用曲線實(shí)時(shí)跟蹤指示;還能利用經(jīng)驗(yàn)知識(shí),綜合利用實(shí)時(shí)數(shù)據(jù),進(jìn)行故障的推理,從而找出故障點(diǎn)。有的還可以進(jìn)行作業(yè)量統(tǒng)計(jì)。這類系統(tǒng)通常具有黑匣子的功能,即記錄故障過去的發(fā)展?fàn)顩r,便于區(qū)別是機(jī)器本身的故障還是操作人員違反操作規(guī)程引起的損壞,并對(duì)不合理的操作予以提示。

上述兩種形式是目前大多數(shù)液壓卷板機(jī)狀態(tài)監(jiān)測(cè)與故障診斷系統(tǒng)所采用的,但國(guó)內(nèi)成功的應(yīng)用實(shí)例仍然很少。在線診斷的實(shí)現(xiàn)受制于被診斷系統(tǒng)的構(gòu)造、運(yùn)行方式和工作場(chǎng)所等多方面因素,因此本系統(tǒng)結(jié)構(gòu)采用第一種形式,完成液壓卷板機(jī)運(yùn)行狀態(tài)的在線監(jiān)測(cè)和離線故障診斷功能,該形式的缺點(diǎn)是信息數(shù)量有限。

數(shù)控卷板機(jī)系統(tǒng)模型的構(gòu)建

液壓卷板機(jī)工作時(shí)產(chǎn)生噪聲、振動(dòng)、污染、高溫,且存在著不穩(wěn)定因素,所以本系統(tǒng)工作環(huán)境惡劣。為完成預(yù)定功能,系統(tǒng)對(duì)參數(shù)采集精度、運(yùn)行的穩(wěn)定性和可靠性等要求都較高,但控制方面沒有什么要求。因此,下位機(jī)只要采用高性能的單片機(jī),并配以相應(yīng)的數(shù)據(jù)處理和抗干擾技術(shù),就能滿足系統(tǒng)實(shí)時(shí)性要求;上位機(jī)則采用普通的PC。上、下位機(jī)之間采用 RS一232串口通信,由下位機(jī)保存液壓卷板機(jī)約4h的工況數(shù)據(jù),然后插入掌上電腦讀取該數(shù)據(jù),再傳送給上位機(jī)。系統(tǒng)的模型如圖1所示。

數(shù)控卷板機(jī)狀態(tài)監(jiān)測(cè)系統(tǒng)

1.系統(tǒng)功能分析,液壓卷板機(jī)狀態(tài)監(jiān)測(cè)與故障診斷系統(tǒng)模型

本系統(tǒng)以SWE4.2液壓卷板機(jī)為監(jiān)測(cè)對(duì)象,選取發(fā)動(dòng)機(jī)轉(zhuǎn)速、燃油油位、機(jī)油壓力、主泵1和2的壓力、液壓油溫度、液壓油油位、冷卻水溫度、冷卻水水位、濾清器差壓、空濾器負(fù)壓、蓄電池電壓、啟動(dòng)開關(guān)和行走速度開關(guān)共14項(xiàng)參數(shù)為檢測(cè)項(xiàng)目,通過對(duì)這些參數(shù)的自動(dòng)監(jiān)測(cè)和工況分析,為液壓卷板機(jī)的運(yùn)行狀態(tài)趨勢(shì)分析和故障診斷打下基礎(chǔ)。系統(tǒng)的主要功能如下。

(1)數(shù)據(jù)采集功能。自動(dòng)采集液壓卷板機(jī)14項(xiàng)運(yùn)行工況參數(shù),包括發(fā)動(dòng)機(jī)轉(zhuǎn)速、燃油油位、機(jī)油壓力等。

(2)數(shù)據(jù)處理和存儲(chǔ)功能。自動(dòng)進(jìn)行采集數(shù)據(jù)的處理,包括清除誤差、曲線擬合等,并生成數(shù)據(jù)文件存儲(chǔ)起來供二次處理使用。

(3)顯示功能。通過液晶顯示器顯示當(dāng)前的運(yùn)行狀態(tài)。

(4)報(bào)警功能。設(shè)備故障或運(yùn)行參數(shù)超限時(shí)均能發(fā)出報(bào)警,可根據(jù)異常情況的嚴(yán)重程度進(jìn)行三級(jí)報(bào)警,并記錄報(bào)警信息。

(5)曲線繪制和打印功能。能夠自動(dòng)繪制特性曲線,并做出趨勢(shì)分析。

(6)通信功能。通過RS一232串口向上位機(jī)傳送所采集的數(shù)據(jù)信息。

系統(tǒng)單片機(jī)選用ATMEL89C51,同時(shí)擴(kuò)充64K EPROM用于存儲(chǔ)報(bào)警限值和相應(yīng)的檢測(cè)程序,擴(kuò)充帶掉電保護(hù)的64K RAM用于存儲(chǔ)液壓卷板機(jī)的4h工況數(shù)據(jù)。系統(tǒng)的結(jié)構(gòu)如圖5—58所示。

系統(tǒng)測(cè)試原理如下:將傳感器檢測(cè)到的發(fā)動(dòng)機(jī)轉(zhuǎn)速、發(fā)動(dòng)機(jī)油壓、冷卻液溫度、液壓油油位、行走速度開關(guān)等參數(shù)值送人微機(jī),進(jìn)行分析計(jì)算,并將實(shí)測(cè)值與內(nèi)置的標(biāo)準(zhǔn)值比較,判斷液壓卷板機(jī)運(yùn)行狀態(tài)是否良好;對(duì)異常征兆用發(fā)光二極管、閃光報(bào)警燈和報(bào)警喇叭進(jìn)行三級(jí)報(bào)警;同時(shí)將相關(guān)數(shù)值保存下來,傳送到上位機(jī)進(jìn)行曲線繪制、趨勢(shì)分析和打印輸出。

2.數(shù)控卷板機(jī)狀態(tài)監(jiān)測(cè)系統(tǒng)結(jié)構(gòu)

系統(tǒng)硬件設(shè)計(jì)

系統(tǒng)硬件按功能的不同劃分為主處理器模塊、信號(hào)處理模塊、電源模塊、通信模塊、狀態(tài)與報(bào)警模塊5個(gè)部分。

主處理器模塊。

系統(tǒng)采用ATMEL89C51微處理器,擴(kuò)充帶掉電保護(hù)的64K RAM用于存儲(chǔ)液壓卷板機(jī)的4h工況數(shù)據(jù)。該模塊由EPROM、RAM、I/O、掉電保護(hù)以及液晶顯示驅(qū)動(dòng)組成。

信號(hào)處理模塊。

①輸入信號(hào)處理電路。輸入信號(hào)處理電路是微處理器與外界聯(lián)系的通道。輸入信號(hào)處理電路的第一部分用于接收數(shù)字信號(hào),數(shù)字信號(hào)來自啟動(dòng)開關(guān)等;輸入信號(hào)處理電路的第二部分用于接收和轉(zhuǎn)換各種傳感器輸入的模擬信號(hào);輸入信號(hào)處理電路的第三部分用于與其他計(jì)算機(jī)控制系統(tǒng)進(jìn)行通信聯(lián)系,信號(hào)形式為脈沖數(shù)字信號(hào);輸入信號(hào)處理電路的第四部分用于接收診斷觸發(fā)信號(hào),也是脈沖數(shù)字信號(hào)。其中,模擬信號(hào)輸入通道的任務(wù)是將傳感器產(chǎn)生的模擬信號(hào)轉(zhuǎn)換為數(shù)字信號(hào)后輸入微處理器。模擬信號(hào)輸人通道主要由信號(hào)處理裝置、多路選擇開關(guān)、采樣保持器和模數(shù)(A/D)轉(zhuǎn)換器組成。信號(hào)處理裝置包括標(biāo)度變換、電平轉(zhuǎn)換和信號(hào)濾波等。

在本監(jiān)測(cè)系統(tǒng)中,發(fā)動(dòng)機(jī)試驗(yàn)過程中的機(jī)油壓力經(jīng)轉(zhuǎn)換成電壓信號(hào)并放大后,送入A/D板的輸入端進(jìn)行采集;反映溫度量的熱電阻信號(hào)經(jīng)過熱電阻調(diào)理板后,再經(jīng)隔離放大板,送到A/D板的輸入端進(jìn)行數(shù)據(jù)采集。系統(tǒng)采用的A/D和D/A都為12bit,因此系統(tǒng)的檢測(cè)、控制精度均能滿足試驗(yàn)的要求。對(duì)于發(fā)動(dòng)機(jī)的轉(zhuǎn)速,不能由A/D轉(zhuǎn)換直接得到。霍爾傳感器測(cè)得的轉(zhuǎn)速信號(hào)經(jīng)隔離整形后接到單片機(jī)的輸入端ISl,利用外部脈沖計(jì)數(shù)中斷來計(jì)算發(fā)動(dòng)機(jī)的轉(zhuǎn)速。 盡管監(jiān)測(cè)系統(tǒng)中的啟動(dòng)開關(guān)信號(hào)是數(shù)字信號(hào),但是這些信號(hào)并不能直接由微處理器進(jìn)行處理,還需要數(shù)字信號(hào)輸入通道進(jìn)行電平轉(zhuǎn)換和抗干擾等處理。只有將輸入的數(shù)字信號(hào)轉(zhuǎn)換為TTL電平,才能被微處理器接收。

②輸出信號(hào)處理電路。

該電路的作用是在微處理器和顯示器以及報(bào)警電路之間建立聯(lián)系。由于微處理器產(chǎn)生的控制信號(hào)都是數(shù)字信號(hào),因此輸出信號(hào)處理電路為數(shù)字信號(hào)輸出通道。數(shù)字信號(hào)輸出通道的作用是將微處理器產(chǎn)生的數(shù)字控制信號(hào)傳輸給數(shù)字信號(hào)控制的報(bào)警電路。

(3)電源模塊。

系統(tǒng)各種傳感器、信號(hào)處理電路、單片機(jī)主機(jī)及外圍芯片、通信電路等都需要合適的電源才能正常工作,它們所需電壓并不相同。對(duì)系統(tǒng)電源模塊的要求為:處于惡劣環(huán)境中仍能正常工作,能適應(yīng)較寬的供電電壓變化范圍,能防止從電源地線引入的干擾,采用高可靠性元件,功率及電壓裕度也較大。

(4)通信模塊。

使用RS一232串口通信。該模塊的功能是處理主機(jī)和單片機(jī)之間的通信,主機(jī)給下位機(jī)發(fā)送指令,下位機(jī)給主機(jī)發(fā)送監(jiān)測(cè)數(shù)據(jù)。該模塊傳送的信息包括:

①命令信息,上位機(jī)的控制指令發(fā)送到下位機(jī);

②數(shù)據(jù)信息,單片下位機(jī)檢測(cè)到的狀態(tài)信息發(fā)送到上位PC中,以便主機(jī)進(jìn)行監(jiān)控和進(jìn)一步的數(shù)據(jù)分析處理。

(5)狀態(tài)與報(bào)警模塊。

為了將程度不同的緊急狀況傳遞給司機(jī),系統(tǒng)根據(jù)檢測(cè)的參數(shù)性質(zhì)采用三級(jí)報(bào)警的方法。

①第一級(jí)報(bào)警:通過裝置上相應(yīng)的二極管發(fā)光實(shí)現(xiàn)。它只是提醒司機(jī)注意,在這種情況下機(jī)器還能工作一段時(shí)間,如燃油液位超過低限等。

②第二級(jí)報(bào)警:通過總報(bào)警燈和故障項(xiàng)發(fā)光二極管同時(shí)發(fā)光報(bào)警。這種報(bào)警要求司機(jī)密切關(guān)注故障的發(fā)展,但不需要立即關(guān)機(jī)。這類故障多屬高溫問題,如液壓系統(tǒng)油溫過高、發(fā)動(dòng)機(jī)溫度過高等。

③第三級(jí)報(bào)警:通過報(bào)警喇叭、總報(bào)警燈和故障項(xiàng)發(fā)光二極管同時(shí)動(dòng)作來報(bào)警。第三級(jí)報(bào)警內(nèi)容包括發(fā)動(dòng)機(jī)油壓過低、液壓油位過低、無冷卻液等。對(duì)第三級(jí)報(bào)警,司機(jī)應(yīng)立即關(guān)機(jī)檢查并修理。

數(shù)控卷板機(jī)系統(tǒng)軟件要求如下:

軟件結(jié)構(gòu)清晰、簡(jiǎn)潔,流程合理。各功能實(shí)現(xiàn)模塊化、子程序化,這樣既便于調(diào)試,又便于移植和修改。具有自診斷功能,在系統(tǒng)工作前先運(yùn)行自診斷程序。采用軟件抗干擾措施,提高系統(tǒng)的可靠性。

所示為A/D采樣模塊流程,如圖2所示為檢測(cè)參數(shù)模塊流程。

3.故障診斷系統(tǒng)

提取下位機(jī)各檢測(cè)項(xiàng)的數(shù)據(jù),進(jìn)行曲線繪制和趨勢(shì)分析,同時(shí)對(duì)時(shí)域信號(hào)進(jìn)行FFT變換,利用頻譜分析的方法,對(duì)液壓卷板機(jī)系統(tǒng)進(jìn)行故障檢測(cè)和診斷。

系統(tǒng)收集、整理液壓卷板機(jī)的故障知識(shí),構(gòu)建完整的故障知識(shí)庫,將專家知識(shí)、檢測(cè)系統(tǒng)傳來的信息以及人機(jī)交互的信息進(jìn)行融合分析,通過一定的推理機(jī)制進(jìn)行故障定位,并提出維修方案。

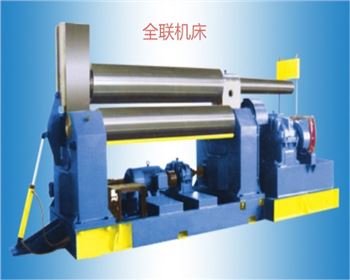

以上就是西安全聯(lián)機(jī)床成套設(shè)備有限公司為您帶來的數(shù)控卷板機(jī)的狀態(tài)監(jiān)測(cè)與故障診斷系統(tǒng)分析處理的相關(guān)資訊,相信各位伙伴對(duì)卷板機(jī)也有了一定的了解。

廠家直銷各種:卷板機(jī)、三輥卷板機(jī)、四輥卷板機(jī)、機(jī)械卷板機(jī)、液壓卷板機(jī)、數(shù)控卷板機(jī)、半自動(dòng)三輥卷板機(jī)、上輥萬能式卷板機(jī)、立式卷板機(jī)、船用卷板機(jī)、水平下調(diào)式三輥卷板機(jī)、對(duì)稱式卷板機(jī)、兩輥卷板機(jī)、波紋板卷板機(jī)、全自動(dòng)卷板機(jī)、重型卷板機(jī)、CNC卷板機(jī)、彎管機(jī)、型材彎曲機(jī)、卷彎?rùn)C(jī)、校平機(jī)、開卷校平剪切生產(chǎn)線等機(jī)床設(shè)備,并承接維修、升級(jí)、移機(jī)、安裝、改造各種機(jī)床設(shè)備業(yè)務(wù)。

歡迎致電咨詢:13679186788

西安全聯(lián)機(jī)床特別推薦:www.yhfin.com.cn

陜公網(wǎng)安備 61011102000521號(hào)

陜公網(wǎng)安備 61011102000521號(hào)